Několik evropských veřejných institucí a soukromých firem včetně jedné z České republiky je blízko potenciální revoluce v ekologické náročnosti výroby čipů. Díky technologii, na níž se v Evropě pracuje, by se, zjednodušeně řečeno, mohla výrazně snížit toxicita chemikálií používaných při náročné polovodičové produkci, což by mělo příznivý dopad na zdraví nebo životní prostředí. “Z hlediska ekologické náročnosti výroby čipů by to byl game changer,” řekl Lupě Adam Obrusník, výkonný ředitel brněnské firmy PlasmaSolve, jenž se na vývoji podílí.

Na novince dělají organizace sdružené pod projektem HaloFreeEtch, do něhož Evropská komise poslala necelé čtyři miliony eur, asi sto milionů korun. Celkem jde o šest subjektů, kromě brněnského podniku jde například o slavný německý výzkumný institut Fraunhofer.

Připomeňme, že čipy a polovodiče jsou klíčovým a strategickým oborem dneška, na němž závisí v podstatě vše. Kromě ekonomické síly je tato branže důležitá pro geopolitiku, což vidíme například na probíhající obchodní válce mezi USA a Čínou a nově také USA a dalšími mocnostmi včetně Evropské unie.

Každá inovace měnící poměry na trhu tedy může přinést důležitá strategická aktiva. Evropa sice nevládne samotné výrobě čipů a ani nemá giganty v jejich návrhu typu Nvidia, stále ale hraje stěžejní roli v dodávkách technologií, strojů nebo chemikálií pro samotnou produkci. ASML (Nizozemsko), IMEC (Belgie) nebo elektronové mikroskopy z Brna (Delong Instruments, Tescan, Thermo Fisher Scientific) jsou jedny z mnoha ukázek. Analytická společnost Yole Group uvedla, že Evropa v dodávkách zařízení pro výrobu čipů drží podíl 34 procent.

Skupina HaloFreeEtch má za cíl přinést revoluci do průmyslové polovodičové výroby tím, že vyvine nové, udržitelné a bezhalogenové leptací procesy pro křemík a oxid křemičitý. Pro evropský polovodičový průmysl by šlo o další unikátní technologii.

Tvarování na atomární úrovni

“Jedná se o procesy na fyzickou výrobu čipů, při níž je klíčovým krokem odleptávání (odstraňování) křemíkového materiálu. Odleptáváním materiálu vznikají na čipu různé potřebné 3D struktury. Je to jako byste do čipu něco frézovali, jenom se to děje na mikroskopické, až atomární úrovni. Nejedná se o okrajovou věc, výroba čipu se skládá z několika tisíců kroků a odleptávání materiálu tvoří zhruba 50 procent z nich,” nastínil Obrusník.

“Tvarovat materiál na atomární úrovni doposud vyžadovalo použití vysoce toxických halogenových sloučenin, které obsahují fluor a chlor. Při rostoucím objemu čipového (polovodičového) průmyslu to začíná být problém a mít nepříznivý dopad na životní prostředí. U halogenů jde hlavně o narušení ekosystémů (vymírání živočišných druhů, zejména ve vodních tocích) a destrukci ozonové vrstvy. My v projektu vynalézáme nové leptací procesy, které by místo halogenů používaly bezpečné plyny, které nejsou ani toxické, ani skleníkové, ani nenarušují ekosystémy, jako například vodík,” doplnil šéf PlasmaSolve.

Výzkumný projekt odstartoval na podzim loňského roku a jeho výsledky by měly být známy do čtyř let. Tým postupuje v rámci nastavených milníků, další hodnotící setkání se uskuteční letos v říjnu v Brně.

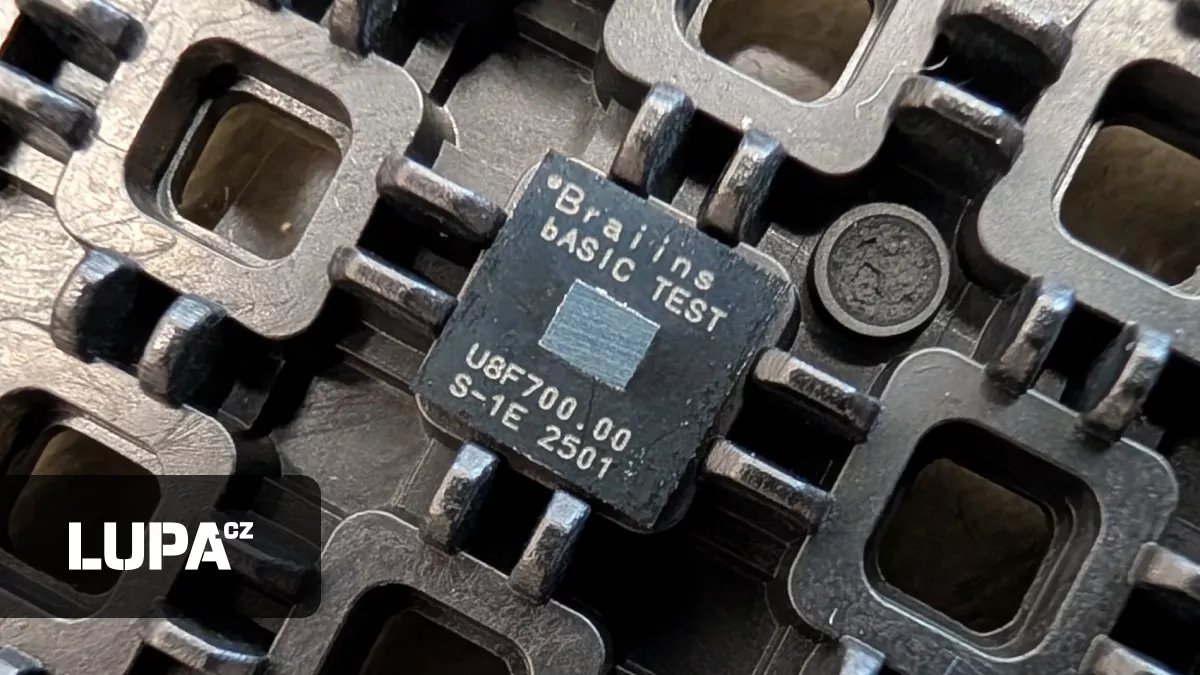

PlasmaSolve je v rámci HaloFreeEtch zodpovědná za pokrok v leptání na bázi plazmy a dále za průmyslové ověřování vybádaných technologií.

Brněnská plazma

Firma z Brna k tomu má blízko. Začínala jako konzultační a projektová společnost, která na zakázku prováděla simulace kolem plazmy, která se mimo jiné používá právě v polovodičovém průmyslu. PlasmaSolve následně na základě těchto konzultačních zkušeností vyvinula vlastní simulační software MatSight, což je přímá konkurence pro německý Boltzplatz a americký Tech-X, případně pro velké simulační giganty typu Ansys (součást Synopsysu), Dassault Systèmes Simulia nebo Comsol (ty zatím takové moduly nemají). MatSight má do budoucna tvořit hlavní zdroj příjmů PlasmaSolvu.

“V polovodičovém průmyslu se plazmové technologie, které simulujeme, používají na celou řadu věcí. Při výrobě integrovaných obvodů (procesorů) je třeba jednak vyleptat prostorové struktury do křemíku, k čemuž se v mnoha případech používá plazmové leptání (plasma etching). Plazmové povlakování (plasma coating) jako takové se potom používá k nanášení jak vodivých, tak izolačních vrstev na křemíkovém waferu, na němž postupně vznikají integrované obvody a procesory,” vysvětlil Obrusník.

“I na nanometrové škále se procesor nakonec skládá ze tří základních typů součástek – rezistoru, kondenzátoru a cívky. Tyto součástky jsou realizovány pomocí vodivých spojů a izolačních komponent. Na takto malých rozměrech je možné nanášet vodivé kontakty, spoje a vrstvy s dostatečnou přesností pouze pomocí plazmových technologií,” doplnil brněnský technolog a podnikatel.

Přesnější a spolehlivější

PlasmaSolve spolupracuje s dodavateli polovodičových firem a pomáhá jim zejména v tom, aby jejich řešení byla přesnější a spolehlivější. Firma také pomáhá prodlužovat životnost technologií a snižovat množství produkovaného odpadu. Nanášení vrstev materiálů tenčích než tisícina lidského vlasu mají na starost drahé stroje, jejichž nastavení trvá dlouho a často se operuje metodou pokus-omyl. I proto je simulace přínosná.

Česká technologie vstupuje do polovodičového dodavatelského řetězce coby zásobovatel firem vyvíjejících technické procesy a zařízení používaných pro výrobu integrovaných obvodů nebo čipů. Spolupracuje například s americkou společností Advanced Energy, největším světovým dodavatelem vysokofrekvenčních zdrojů napětí pro výrobní stroje. K dalším klientům patří švýcarská firma Evatec, která vyrábí zařízení pro přípravu polovodičových desek.

Samotný MatSight, respektive práce s plazmou není exkluzivní pouze pro polovodičový průmysl, obojí se nasazuje také v dalších oborech.